以下是復合面料常見質量問題的系統性分析及解決方案,基于行業資料和技術報告整理:

一、工藝控制缺陷導致的質量問題

1. 粘合牢度不足

表現:水洗后局部脫開、起泡 。

原因:粘合劑涂布不均、熟化時間不足(PU膠需30℃×5天,PUR膠需72小時)或壓力溫度不穩定。

改進:優先選用PUR熱熔膠(環保無溶劑,膠點持久) 5 ,采用預壓輥技術擠出氣泡。

2. 膠水滲透與污染

透膠/溢膠:淺色薄面料可見膠點,組織稀疏面料易滲膠。

異物夾雜:PU工藝中飛入頭發、纖維屑,污染淺色布面。

控制方案:改用自動上膠設備減少雜質;控制膠量并優化雕刻輥設計。

二、材料特性引發的結構問題

1. 縮率不匹配

面/底布縮率差>3%時,水洗后薄層面料形成“樹皮皺” 。

對策:復合前測試面料縮率,優先選擇厚度接近且縮率差異小的組合。

2. 彈力與厚度失衡

彈力布與無彈布復合時,彈力布更厚易導致卷邊。

無彈薄織物復合厚針織底布時,折疊易起皺。

解決:調整張力控制系統,門幅差控制在10cm內。

三、外觀與功能性缺陷

1. 顏色異常

淺面布+深底布復合后顏色疊加失真;白色毛呢復合后色紗瑕疵凸顯。

滌綸面料因分散染料熱遷移導致色變(如pH敏感染料遇堿變藍紫)。

預防:

避免白色呢料復合;

選用熱遷移性小的染料(如LXF型、XF型);

定型溫度≤150℃。

2. 環保與安全風險

甲醛超標:劣質油膠含刺激性溶劑,長期接觸危害健康。

手感硬化:PU工藝膠量過多或保養不足導致。

選擇建議:

通過正規渠道采購;

優選無味、通過GB18401標準的面料。

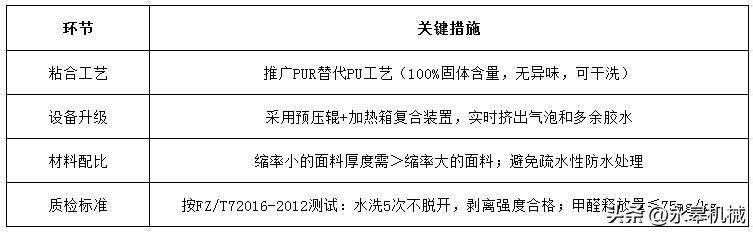

四、系統性解決方案

行業趨勢:超細纖維復合技術提升透氣性與去污性,但需注意抗皺性需通過復合工藝彌補 。 通過優化粘合工藝、嚴控材料配比及強化質檢,可系統性提升復合面料良品率。建議生產中優先采用環保型PUR膠和自動化復合設備,并從源頭篩選面料組合。